Цель переработки – получение готовых литейных сплавов с заданным химическим составом.

Технология переработки вторичного алюминиевого сырья (бытового и промышленного лома) как правило, сводится к следующим операциям:

- разделка и сортировка сырья;

- предварительная подготовка к переплавке (дробление или пакетирование, сушка и подогрев);

- плавка и доводка сплава;

- заливка и охлаждение изложниц;

- маркировка и упаковка литых заготовок.

С точки зрения минимизации воздействия вредных факторов технологических переделов на санитарно-гигиеническую и экологическую ситуацию производственного участка, важным фактором является правильный выбор средств локализации и нейтрализации пылегазовыделений от технологических аппаратов и мест производства работ.

Соблюдение приемлемых санитарно-гигиенических и экологических условий труда является важнейшим фактором производства.

Рассмотрим основные технологические переделы технологии переработки вторичного алюминиевого сырья. В качестве особенных факторов следует отметить широкий спектр качества металлического лома как производственного, так и бытового происхождения.

- Разделка и сортировка сырья.

Данный вид технологического передела не оказывает существенного влияния на санитарно-гигиенические условия труда и экологию производства, если отсутствует пламенная газорезка или резка лома с помощью абразивных инструментов.

Если последние имеют место, то необходимо предусматривать изолированный участок разделки лома оснащенный специальным укрытием вентсистемой и установкой пылегазоочистки, так как будут иметь место выделения пыли и аэрозольных возгонов.

При сортировке сырья важно отделить сухие и чистые материалы от влажных, замасленных, окрашенных, покрытых полимерами и загрязненных транспортной пылью.

- Предварительная подготовка к переплаву

Правильно и качественно подготовленный для переплава лом напрямую влияет на производительность работ, качество готовой продукции, производственную санитарию и воздействие на окружающую среду.

Основными переделами предварительной подготовки лома к переплаву являются:

- очистка от пыли и грязи;

- механическая или термическая очистка от полимерных покрытий;

- сушка от влаги и замасливателя;

- дробление и пакетирование.

Механическая очистка от пыли, грязи и полимерных покрытий может успешно осуществляться в галтовочных барабанах или оттирочных машинах. Технологические агрегаты должны быть оснащены вентсистемой и пылеосадительным аппаратом, т.к. выделяется значительное количество пыли.

В некоторых случаях не обойтись и без ручного труда (например, при переработке отходов или отслужившей свой срок кабельной продукции).

Термическая очистка лома от полимерных покрытий, также как и сушка от влаги и замасливателей, предусматривает нагрев материалов в барабанных или шахтных сушилах до температуры полной деструкции и испарения загрязнителей (350-400°С). При этом выделяется значительное количество пыли, сажи, и масляного тумана, что предопределяет применение эффективной вентиляции и пылегазоочистки вентвоздуха.

Процессы дробления и пакетирования не оказывают существенного влияния на санитарную и экологическую ситуацию производственного участка, т.к. не имеют пылегазовыделений.

- Плавка и доводка сплава

Плавка и доводка сплава до кондиции являются основными технологическими переделами. Производственную санитарию и экологическую обстановку определяют конструктивные и технологические особенности плавильных агрегатов.

При переплавке алюминиевого лома используется прямой электрический или индукционный нагрев и газопламенный нагрев. К технологическим особенностям можно отнести использование рафинирующих и покрывных флюсов.

Пылегазовыделения от плавильных агрегатов зависят от качества (чистоты, размерности, однородности, предварительного нагрева) переплавляемых материалов, состава и количества используемых флюсов.

Характерными пылегазовыделениями при переплавке алюминиевого лома являются пыль (Al2O3, SiO2), сажа (пироуглерод), пары хлора (Cl2), фтора (F2), сернистого ангидрида (SO2).

Очевидно, что плавильные агрегаты для обеспечения санитарной и экологической безопасности должны оснащаться эффективными средствами локализации пылегазовыделений, вентиляции и пылегазоочистки.

- Заливка и охлаждение

При заливке и охлаждении изложниц пылегазовыделения практически отсутствуют, однако имеет место избыточное радиационное и конвективное тепло. С точки зрения производственной санитарии достаточно применения общеобменной вентиляции.

- Маркировка и упаковка литых заготовок

Данный технологический передел практически не влияет на состояние санитарно-гигиенической ситуации производственного участка.

- Учитывая опыт собственного производства, достижения современных технологий в области переработки вторичного алюминиевого литья были приняты и реализованы некоторые технические решения по технологии и организации процессов переработки материалов и пылегазоочистки вентиляционных выбросов.

Прежде всего, было уделено большое внимание предварительной подготовке материалов, подлежащих переработке, в том числе разделка и сортировка, дробление или наоборот пакетирование, сушка и предварительный нагрев, модернизированы узлы загрузки шихты, усовершенствованы и оптимизированы плавильные агрегаты. Это позволило значительно улучшить качество продукции, повысить производительность основного оборудования, снизить количество потребляемых флюсов, уменьшить расход энергии на единицу продукции и, как следствие, снизить количество выделяемых вредных веществ и побочных продуктов.

- Учитывая опыт эксплуатации вентсистем и установок пылегазоочистки, были приняты следующие решения.

- Разинтегрировать вентсистемы, т.е. применить отдельную схему аспирации от каждого источника пылегазовыделения, что позволит эффективно и оптимально использовать энергонасыщенные вентиляторы, упростить эксплуатацию и обслуживание вентсистем.

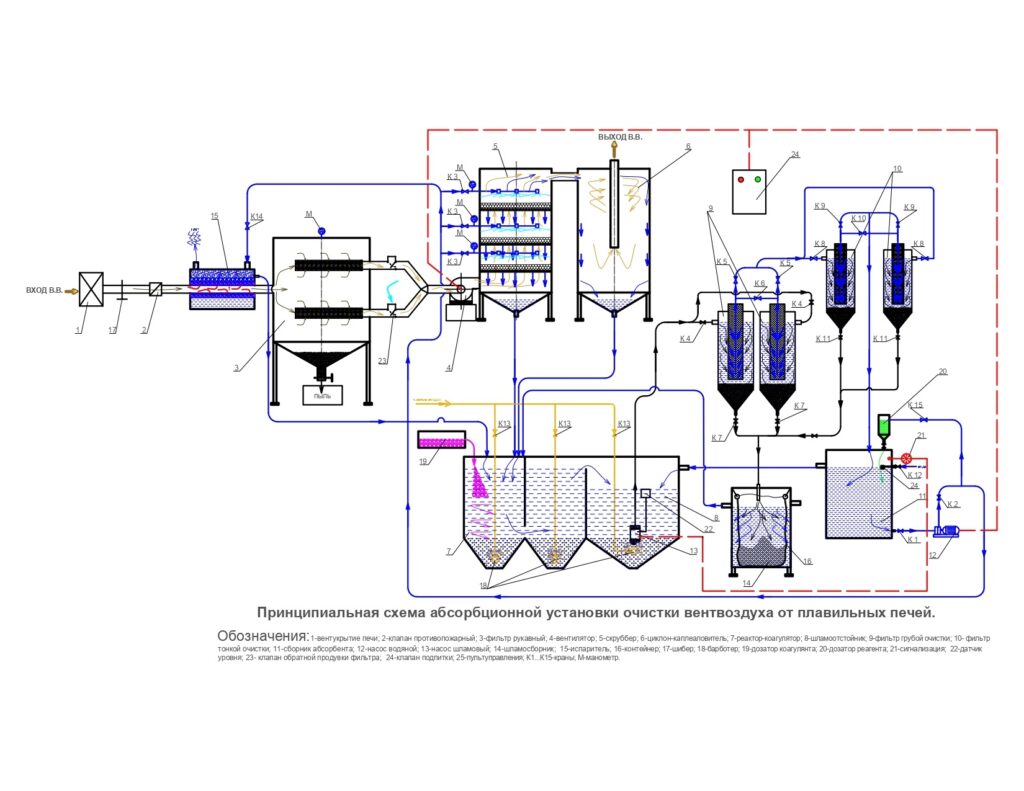

- В принципиальную технологическую схему пылегазоочистки внесены некоторые изменения:

- предусмотрено предварительное обеспыливание вентпотока с помощью рукавных фильтров оригинальной конструкции;

- в газоочистной аппарат (абсорбер) введена дополнительная ступень массообмена, что повысило его расчетную эффективность;

- для эффективного осветления абсорбционного раствора предполагается применение коагулянта и последующей фильтрации (предварительные испытания показали высокую эффективность метода);

- для нейтрализации кислых ионов (Cl—, F—, SO22-) используется раствор щелочи NaOH с поддержанием рН раствора в пределах 8-9, это также позволит повысить эффективность абсорбционной очистки вентвоздуха;

- для снижения солесодержания абсорбционного раствора использовано частичное испарение абсорбционного раствора с помощью тепла вентиляционного воздуха, а выкристаллизованная таким образом соль используется после сушки и прокалки в качестве покрывного флюса, так как имеет химический состав схожий с используемым флюсом.

- Для повышения стойкости конструкции пылегазоочистной установки и увеличения срока ее службы при ее изготовлении применены современные полимерные материалы.

Все строительно-монтажные работы по усовершенствованию и оптимизации производственного участка металлургического предприятия «АДМ» выполнены собственными силами и практически без остановки производства. Это стало возможным за счет четкой и тщательной проработки технических вопросов на стадии проектирования и принятия решений.